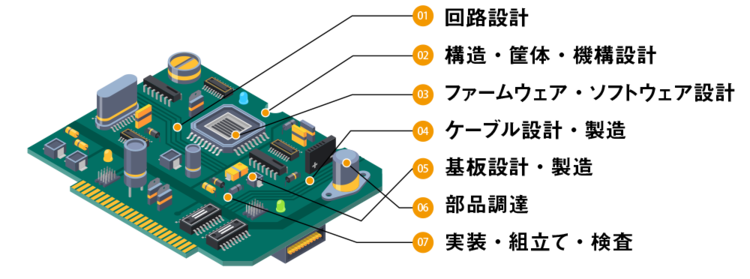

事業内容Technology

製品開発の総合支援から、

スポット依頼まで

フェーズごとのサーテックのご提案

サーテックは、「企画開発」から「製品量産」まで、モノづくりの各フェーズに対応した技術支援を行っています。当ページでは、モノづくりのステージごとに、どのような価値を提供できるのかをご紹介します。

なお、お客様によっては、このフェーズを自社で担いたいとお考えの場合もあるかと思います。そうしたご要望にも柔軟に対応し、お客様にとって最善の形で、実現に向けた最適なアプローチをご提案します。

サーテックがご提案できる

製品(分野)

01航空宇宙・防衛産業分野

- 全球地球観測システム(GEOSS)

- 衛星測位システム(NSS)

- コントロールセグメント

- 衛星受信モジュール

- 高精度ナビゲーションシステム

- ローバーヒーター

- 光学センサー

02ウェアラブル関連

- ネックバンド

- スマートソックス、帽子、ベルト等の衣類との結合化

- ウェアラブルカメラ

- 脳活動計測デバイス(スマートヘルメット)

- ウェアラブルキーボード、マウスとエアジェスチャーコントローラ

- 5Gエンタメ分野高精細・超薄型ウェアラブル商品

- ウェアラブル×スポーツ×ファッション

03医療/福祉/ヘルステック/フィットネス

- 脳内埋込ECoG電極

- 介護福祉機器(介助ロボット)

- 福祉用具(義肢装具、ロボット義足等)

- フィットネストラッカー

- 各種リハビリ装置

04情報通信/VR・AR

- VRヘッドマウントディスプレイ

- グローブ型触覚デバイス

- フレキシブルディスプレイ

- 5G基地局:高周波基板

05産業用/家庭用ロボット

- 自動搬送システム

- ヒューマノイドロボット

- 遠隔操作ロボット、コントローラー

- 自立飛行型小型航空機(ドローン)

- 警備、農薬散布、宅配、掃除等の自動ロボット

06自動車関連

- ワイヤーハーネス⇒フレキシブル基板化

- バッテリーマネジメントシステム(BMS)

- シフトレバー、オーバーヘッドコンソール等の形状変更

- チルトテレスコピックコンピュータ/筐体一体型

- フレキシブルアンテナ

- インスツルメント・クラスタ・内層同化型

ディスプレイ等の高い耐光性パネル(HUD等)

07娯楽/エンタメ/アミューズ分野

- 加速度センサ、ジャイロセンサ、光電センサ、

画像センサなどの各種センサ搭載製品 - 非接触操作システム(空中タッチパネル)

- アミューズメント機器用スピン・ボタン(透明)

08スマートホーム(IoT)/家電

- ビデオ・デジカメ・パソコン・液晶テレビ

- 音響機器

- スマートリモコン

- Wi-Fi スピーカー

- Bluetoothイヤホン

- ロボット掃除機